W projektach instalacji przemysłowych detale decydują o stabilności całego systemu. Jednym z takich elementów są szybkozłącza, których wybór rzutuje na bezpieczeństwo, ergonomię i czas pracy. W naszej codziennej praktyce obserwujemy, że decyzje dotyczące doboru złączy zapadają często zbyt późno lub bez pełnej analizy warunków pracy. Artykuł porządkuje doświadczenia zespołu MiDaTech z wdrożeń w zakładach produkcyjnych, instalacjach mobilnych oraz systemach przesyłu mediów. Pokazujemy nieoczywiste konsekwencje wyborów technicznych, typowe błędy projektowe oraz praktyczne kryteria, które realnie wpływają na trwałość i funkcjonalność połączeń.

Rola szybkozłączy w ciągłości procesów technologicznych

W praktyce przemysłowej szybkozłącza odpowiadają za ciągłość operacyjną oraz powtarzalność parametrów pracy. Ich rola nie ogranicza się wyłącznie do skrócenia czasu montażu. W rzeczywistych warunkach decydują o stabilności całego procesu. Z naszych obserwacji wynika, że stabilność połączenia bywa ważniejsza niż szybkość jego wykonania. Niedoszacowanie obciążeń dynamicznych prowadzi do mikrorozszczelnień, które początkowo pozostają niezauważone.

W wielu zakładach szybkozłącza pracują w trybie cyklicznym, często przez wiele lat. Każdy cykl generuje zmęczenie materiału, nawet jeśli instalacja funkcjonuje poprawnie. Brak analizy częstotliwości rozłączeń skutkuje stopniowym zużyciem elementów. W projektach modernizacyjnych widzimy też rozbieżność między dokumentacją a realną eksploatacją, co bezpośrednio wpływa na serwisowanie. To właśnie tam pojawiają się pierwsze problemy organizacyjne.

Szybkozłącza pełnią również funkcję zabezpieczającą. Niewłaściwy dobór uszczelnień zwiększa ryzyko wycieków, zwłaszcza przy pracy z mediami agresywnymi. W takich środowiskach nawet niewielkie nieszczelności mają znaczenie krytyczne. Nieplanowane rozłączenia wpływają na stabilność ciśnienia, a to obciąża pozostałe elementy instalacji. Z doświadczenia MiDaTech wynika, że znaczenie szybkozłączy bywa dostrzegane dopiero po uruchomieniu systemu. Wtedy korekty są znacznie trudniejsze.

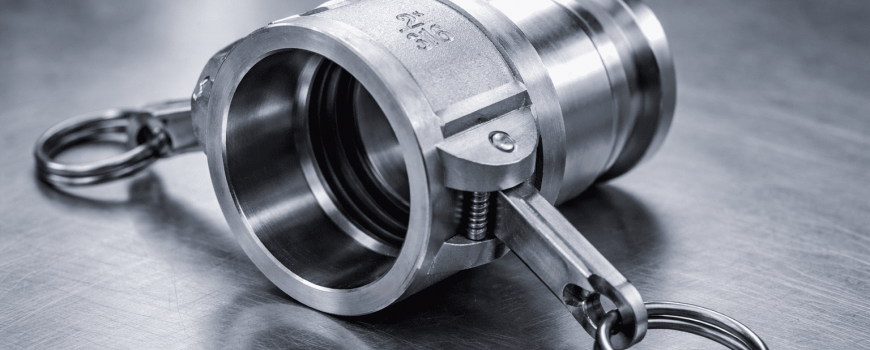

Camlock jako standard roboczy w środowisku przemysłowym

W wielu realizacjach stosujemy camlock jako rozwiązanie robocze. Decyduje o tym prostota konstrukcji, ale również przewidywalność zachowania połączenia w czasie. Złącze sprawdza się tam, gdzie liczy się powtarzalność montażu i ograniczenie ryzyka błędów obsługi. To szczególnie istotne w środowiskach o dużej rotacji personelu.

W instalacjach tymczasowych mechanizm dźwigniowy ogranicza ryzyko niepełnego zapięcia. Ma to znaczenie przy częstych zmianach konfiguracji oraz pracy w warunkach presji czasowej. Z naszego doświadczenia wynika, że jednolity standard złączy upraszcza gospodarkę częściami zamiennymi. Zmniejsza to liczbę przestojów i nieplanowanych interwencji.

W analizach serwisowych często obserwujemy, że camlock lepiej toleruje drobne błędy montażowe niż połączenia gwintowane. Wpływa to bezpośrednio na bezpieczeństwo instalacji, zwłaszcza przy pracy pod ciśnieniem. Stan połączenia jest czytelny wizualnie, co skraca odbiory techniczne. Uproszczenie obsługi przekłada się na stabilność organizacyjną, nie tylko techniczną.

Wpływ medium roboczego na trwałość połączenia

Każde medium robocze stawia inne wymagania. Lepkość, temperatura oraz agresywność chemiczna determinują nie tylko dobór materiału, ale też charakter eksploatacji. W praktyce widzimy, że niedopasowanie uszczelnienia jest jedną z najczęstszych przyczyn problemów serwisowych. Często nie wynika z błędu materiałowego, lecz z uproszczeń projektowych.

W instalacjach do cieczy technicznych stal nierdzewna zapewnia stabilność długoterminową. Aluminium sprawdza się tam, gdzie istotna jest masa. Dla mediów pylących szczelność geometryczna ma większe znaczenie niż sam materiał. Ogranicza to odkładanie się zanieczyszczeń.

Zbyt rzadko analizowana jest temperatura rozruchowa, czyli moment największych naprężeń. To wtedy dochodzi do przyspieszonego zużycia. Zmienne parametry medium w czasie dodatkowo obciążają uszczelnienia. W MiDaTech zwracamy uwagę na rzeczywiste warunki pracy, ponieważ to one decydują o trwałości połączenia.

Błędy projektowe widoczne dopiero w eksploatacji

W audytach technicznych regularnie identyfikujemy powtarzalne błędy decyzyjne. Najczęściej wynikają z nadmiernych uproszczeń. Jednym z nich jest pomijanie tolerancji osiowości, co prowadzi do nierównomiernego docisku uszczelki i szybszego zużycia.

Kolejnym problemem pozostaje brak standaryzacji średnic, utrudniający przezbrojenia. Często ignorowane są też obciążenia boczne, szczególnie w instalacjach mobilnych. Ich wpływ ujawnia się dopiero po czasie.

W praktyce oznacza to wzrost liczby wycieków i interwencji serwisowych. Problemy narastają stopniowo, dlatego trudno je jednoznacznie powiązać z projektem. Z perspektywy MiDaTech korekty w działających instalacjach są zawsze bardziej kosztowne. Wymagają przestojów i reorganizacji pracy.

Znaczenie procedur montażowych dla szczelności

Nawet najlepsze komponenty wymagają spójnych procedur montażowych. Ich brak zwiększa ryzyko błędów. W wielu zakładach obserwujemy różnice w sposobie zapinania tych samych złączy. Wpływa to bezpośrednio na szczelność i trwałość połączenia.

Istotne jest czyszczenie powierzchni styku, ponieważ zanieczyszczenia działają jak klin. Równie ważna pozostaje kontrola zużycia dźwigni. Luz mechaniczny obniża siłę docisku. Regularna kontrola wizualna pozwala wcześnie wykryć nieprawidłowości.

Z naszych obserwacji wynika, że jednolite procedury skracają czas szkoleń. Zmniejszają także liczbę zgłoszeń serwisowych. To prosty element, który znacząco poprawia powtarzalność pracy instalacji.

Konsekwencje zaniedbań w doborze szybkozłączy

Zaniedbania rzadko ujawniają się natychmiast. Problemy narastają stopniowo, co utrudnia ich identyfikację. Pierwszym sygnałem bywa spadek stabilności parametrów pracy, często bagatelizowany w codziennej eksploatacji.

Z czasem pojawiają się mikrowycieki, trudne do zauważenia. W końcowym etapie dochodzi do awarii krytycznej, generującej przestoje. To moment, w którym koszty stają się widoczne.

Z doświadczenia MiDaTech wynika, że koszt prewencji jest zawsze niższy niż koszt naprawy. Zaniedbania wpływają również na kulturę techniczną zakładu. Problemy zaczynają być traktowane jako norma, co obniża przewidywalność procesów.

Standaryzacja jako element przewagi operacyjnej

Standaryzacja połączeń zapewnia przewidywalność procesów i ułatwia szkolenie personelu. Zmniejsza także liczbę wariantów magazynowych, co porządkuje logistykę. W instalacjach wielozmianowych jednolity system złączy ogranicza błędy obsługi.

Z punktu widzenia utrzymania ruchu szybka identyfikacja elementów skraca czas reakcji. Standaryzacja nie ogranicza elastyczności. Dobrze zaprojektowany system umożliwia rozbudowę, bez ingerencji w podstawowe komponenty.

W praktyce obserwujemy większą spójność decyzji technicznych. Ułatwia to planowanie długoterminowe oraz audyty techniczne.

Perspektywa długoterminowa w projektowaniu instalacji

Projektowanie instalacji nie kończy się na jej uruchomieniu. Cykl życia systemu obejmuje lata eksploatacji. W tym czasie warunki pracy ulegają zmianie, a intensywność użytkowania rośnie.

Dlatego już na etapie projektu warto uwzględniać rezerwę technologiczną. Dotyczy to także szybkozłączy. Z praktyki wynika, że elastyczność systemu ułatwia adaptację do nowych procesów.

Takie podejście ogranicza liczbę modernizacji. Stabilizuje koszty operacyjne i zwiększa przewidywalność produkcji. W MiDaTech traktujemy to jako element odpowiedzialnego projektowania. Złącza są integralną częścią tej strategii.

FAQ

#1 Jakie czynniki w praktyce decydują o trwałości camlock w instalacji przemysłowej?

Trwałość camlock zależy przede wszystkim od warunków rzeczywistej eksploatacji, a nie tylko od parametrów katalogowych. Kluczowe znaczenie mają częstotliwość rozłączeń, zmienność ciśnienia oraz charakter medium. W praktyce równie istotne są procedury montażowe i kontrola zużycia elementów mechanicznych. Nawet niewielkie odstępstwa w codziennej obsłudze wpływają na żywotność połączenia.

#2 Czy camlock sprawdza się w instalacjach o pracy ciągłej?

Camlock może być stosowany w instalacjach pracujących w trybie ciągłym, pod warunkiem prawidłowego doboru materiału i uszczelnień. Istotne jest uwzględnienie obciążeń dynamicznych oraz temperatury rozruchowej. W praktyce ważna okazuje się także regularna kontrola stanu dźwigni. Pozwala to zachować stabilność połączenia w długim okresie.

#3 Jakie błędy eksploatacyjne najczęściej skracają żywotność camlock?

Najczęściej spotykanym błędem jest brak jednolitych procedur montażu. Różnice w sposobie zapinania prowadzą do nierównomiernego docisku uszczelki. Często pomijana jest także kontrola czystości powierzchni styku. Z czasem prowadzi to do mikrowycieków i przyspieszonego zużycia.